De plagen van VW

Vandaag een opmerkelijke column van Peter de Waard in de Volkskrant (28-4-2015, p. 25), waarin hij de plagen die VW teisteren tegen het licht houdt. Door de opmerkelijke val van Ferdinand Piëch is VW in één klap van winner een loser geworden, schrijft hij.

VW is hard op weg haar zelf gekozen doel te bereiken: de grootste autoproducent ter wereld te worden. Ze zijn er bijna, vorig jaar werden er 10 miljoen VW’s en hun ondersoorten gemaakt, tegen 10,2 miljoen Toyota’s (ook met hun ondersoorten). Peter de Waard zet er meteen een paar behartenswaardige details bij, die daarbij meestal vergeten worden.

Zo heeft VW voor 10 miljoen auto’s 600.000 medewerkers nodig. Toyota maakt er 10,2 miljoen met maar 350.000 mensen. Die zijn dus gemiddeld bijna tweemaal zo productief. Niet verwonderlijk dat waar VW gemiddeld 540 euro per auto verdient, Toyota er 1.647 overhoudt. Dat is meer dan drie keer zoveel!

Bij VW zijn ze er vast van overtuigd dat ze daar alles weten van Lean produceren. Wij doen niet anders, zeggen ze zelf. De getallen hierboven laten zien dat dat gewoon niet zo is. De VW-dochter Porsche heeft als één van de heel weinigen in Europa het Lean werken helemaal omarmd. Niet verwonderlijk is dan ook dat Porsche op een productie van 200.000 auto’s meer verdient dan VW zelf op de productie van 6.000.000 auto’s. Porsche verdient dus meer dan 30 keer zoveel per auto als VW.

Helaas moet ik constateren dat VW hier niet alleen staat. De benadering van Lean door VW kan gezien worden als symptomatisch voor hoe bijna alle Duitse en Nederlandse bedrijven met Lean omgegaan. Uiteindelijk komt dat neer op we blijven doen wat we altijd al deden en doen daar een beetje Lean bij. Hierin worden deze bedrijven enthousiast gesteund door allerlei vooral grote adviesbureaus. Die weten heel goed dat bedrijven niet zitten te wachten op de echte veranderingen die een echt Lean productieproces mogelijk maken. Die weten dat de top van de meeste bedrijven de zaken in ieder geval top-down wil blijven aansturen. En die weten vooral dat topondernemers zo blijven denken tot ze zover met hun rug tegen de muur staan, dat ze voor die grote adviesbureaus geen interessante klant meer zijn.

Vergeet niet dat Porsche zijn verandertraject pas doorliep toen ze rond 1990 bijna failliet waren.

Opmerkelijk is ook het gemak waarmee op dit moment aangegeven wordt wat de heer Winterkorn als de te verwachten nieuwe sterke man van VW nu te doen staat: die 600.000 medewerkers, dat zijn er natuurlijk veel te veel. Daar moeten er de nodige van verdwijnen.

De uitwerking van dit soort denken hebben wij in de praktijk vaak gezien. Een voorbeeld: Om aan de productiviteitseisen van het concern te voldoen had de directeur van een niet bij naam te noemen fabriek 17 mensen ontslagen. De gevolgen waren groot. Op de plaatsen waar deze mensen hun werk deden stond nu ineens niemand meer. Het werk stokte, werd natuurlijk wel overgenomen, maar de flow was er wel uit. Het heeft zeker een half jaar geduurd voor de ontstane chaos weer overwonnen was. Toen het de concernleiding duidelijk werd waardoor deze chaos eigenlijk ontstaan was, werd de fabrieksdirecteur per direct ontslagen.

Uiteindelijk is er geen alternatief voor het echt fundamenteel verbeteren van de processen. Lean is daar het uitgelezen hulpmiddel bij, maar dan wel op de juiste manier en helemaal. En met precies het juiste aantal medewerkers zodat het nieuwe productieproces echt soepel kan lopen, zodat dit een wezenlijke hogere productiviteit bereikt dan het oude proces. Onze ervaring is dat iedere medewerker zich daarvoor wil inspannen!

OEE verbeteren – hoe pak je dat aan?

In ieder productieproces is een hoge OEE van levensbelang. Hoe belangrijk dat kan zijn, leest u in het stukje hierboven, over wat een OEE nou eigenlijk is. Maar als je de OEE wilt verbeteren, hoe doe je dat dan?

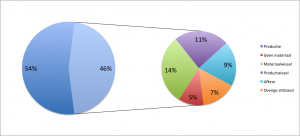

We gaan even terug naar het voorbeeld van de automotive supplier uit het stukje hierboven. Die vier persen hadden een OEE van 54%, wat erop neerkomt dat in 54% van de tijd goede producten uit de pers kwamen en dus 46% van de tijd niet. En die 46% gaan we nu precies bekijken. Opdracht aan het verbeterteam is dan ook: maak een cirkelciagram van de ptoductietijd, met daarin zichtbaar gemaakt hoeveel % daarvan goede producten oplevert en hoeveel tijd we verspillen. Ga dan dieper kijken naar die verspilling: kijk bij de machine wat je ziet gebeuren in die 46% van de tijd anders dan gewoon lopende productie. En breng dat in beeld in een tweede cirkeldiagram, waarbij die 46% de hele cirkel is. We willen dus zicht krijgen op wat er gebeurt in de NIET productieve tijd.

In één of andere vorm zal men nu een dergelijk beeld krijgen:

OEE en niet-OEE

Klik op de grafiek voor een grotere afbeelding.

Het materiaal zijn hier de grote rollen staal waaruit de pers de delen stanst en vormt. Vooral het moment dat een rol op is en men een nieuwe rol plaatst blijkt kwetsbaar. Regelmatig is de juiste rol niet voorradig en als hij op voorraad is kost het plaatsen nog steeds veel tijd.

Productwissel kost een kwart van de capaciteit. Nader onderzoek in de “afkeur” en de “overige stilstand” leert dat daar problemen in zitten die eigenlijk met de productwissel samenhangen. Loopt het eenmaal, dan gaat alles daarna urenlang goed.

Hiermee heeft het verbeterteam voor zichzelf duidelijk waaraan ze moeten werken om de OEE te verbeteren. Een veel dieper inzicht dan de standaardberekening van OEE geeft:

% beschikbare tijd X % geproduceerde tijd X % goede kwaliteit.

Door de 5 elementen van deze grafiek gestructureerd aan te pakken heeft het team niet alleen de zondagdiensten weten te schrappen maar ook de zaterdagdiensten. Dat de OEE hiervoor boven de 72% moest komen wist al heel snel ongeveer iedereen in de fabriek. Eindelijk weer het hele weekend thuis kunnen zijn!