OEE – Wat is dat eigenlijk?

Als coach van verbeterprocessen kom ik bij bedrijven die “alles al gedaan hebben”. Ze “werken al lean”, ze letten enorm op de kosten en denken nauwelijks overbodige handelingen te doen. Laatst was ik bij een bedrijf dat me ook met dit soort beweringen ontving, maar waar wel elke zondag nog 2 ploegen aan het werk moesten om de klantvraag enigszins bij te kunnen houden. Met de mensen van de werkvloer inventariseerden we een aantal zaken die wij heel belangrijk vinden. Eén ervan is de OEE, vooral van de bottleneck in het productieproces. Hier bestond die uit 4 grote metaalpersen, waar onderdelen gestanst en gevormd werden, die verderop tot een halffabricaat werden afgemonteerd. Vier enorme gevaartes, waar aan de ene kant rollen staal in verdwenen die aan de andere kant metalen bakken vulden met het benodigde onderdeel, natuurlijk in vele varianten.

Als je er langs kwam, viel mij op dat deze vier persen nooit alle vier in gebruik waren. Altijd stond er wel eentje stil, meestal wel twee, vaak zelfs alle vier. Voor deze kolossen werden natuurlijk meetgegevens bijgehouden, waaronder de OEE-waarde. Een getal waar de mensen in de hal verder niet zoveel mee konden of hadden, maar wat kantoor opgeschreven wilde zien. Er was ergens een formule, en als je daar wat getallen uit de productie in invulde, kwam er een percentage uit, en dat vulde je dan in achter OEE in de tabel. Makkelijk zat.

Die OEE bedroeg op dat moment 54%. En was slechter geweest, dus men was eigenlijk best tevreden dat men weer boven de 50% zat, in de goede helft.

Ik ben met een groepje vakmensen eens gaan bekijken wat dit nu eigenlijk betekende voor henzelf. Het is belangrijk met de mensen stap voor stap de OEE te bepalen. Zo ontstaat een heel andere beleving dan het invullen van parameters in een formule, hoewel de uitkomst niet anders hoort te zijn.

We beginnen met een stopwatch. Hoe lang duurt het voor een goed lopende pers om 10 producten te maken? Deel dit door 10 en je hebt de cyclustijd van de machine. Deze is en blijft de basis waar we steeds mee werken. Allereerst gaan we nu een theoretisch maximum berekenen: hoeveel producten zouden we produceren als we deze cyclustijd een complete shift van 8 uur zouden draaien? Dat aantal producten komt overeen met een OEE van 100%.

Dan willen we weten hoeveel producten we in de laatste shift van 8 uur geproduceerd hebben.

Stel dat onze pers iedere 2 seconden een product uitspuwt. Dat zijn er in theorie (bij een OEE van 100%) dan 30 per minuut, dat zijn er 1800 per uur en 14.400 in een shift van 8 uur. Als we in de laatste shift 8.640 stuks uit deze pers gekregen hebben, dan hebben we dus een OEE van exact 60% gehad. Bij een OEE van 54% (op dat moment de gemiddelde waarde) komen er maar 7776 stuks uit de pers. Let wel: dit is het aantal goedgekeurde delen, die dus verder het montageproces in kunnen.

Nu kunnen we verder rekenen. Met 7776 stuks hebben we in de 20 shifts (de hele week van 7 dagen minus de zondagnacht) 155.520 stuks geproduceerd. Dit aantal is kennelijk nodig om de vraag van de klant bij te kunnen houden. Als we nu voortaan graag de zondag vrij willen houden (wat na enkele maanden echt noodzakelijk werd, mensen willen toch echt ook wel eens een dagje thuis kunnen zijn) willen we niet 20 maar slechts 18 shift in de week werken (6 dagen van 3 shifts). Delen we 155.520 door 18, dan blijken we precies op 8.640 stuks per shift uit te komen. Dit getal hebben we samen met de erbij horende OEE van 60% tot doel verheven: als we boven een OEE van 60% komen, hoeven we niet meer op zondag te werken!

Hiermee was voor de mensen die met deze 4 persen werken het getal OEE ineens niet langer een getalletje op een briefje, maar een heel bruikbaar instrument en tegelijk een keiharde grens waar we samen door heel goed na te denken en op te letten overheen moeten en kunnen komen. Dat heeft dan ook geen drie weken geduurd. Voor de betrokkenen een wereld van verschil, voor de onderneming een enorme besparing. Vereiste investering: niet noemenswaardig.

OEE verbeteren – hoe pak je dat aan?

In ieder productieproces is een hoge OEE van levensbelang. Hoe belangrijk dat kan zijn, leest u in het stukje hierboven, over wat een OEE nou eigenlijk is. Maar als je de OEE wilt verbeteren, hoe doe je dat dan?

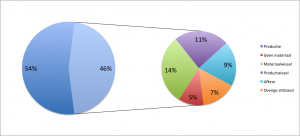

We gaan even terug naar het voorbeeld van de automotive supplier uit het stukje hierboven. Die vier persen hadden een OEE van 54%, wat erop neerkomt dat in 54% van de tijd goede producten uit de pers kwamen en dus 46% van de tijd niet. En die 46% gaan we nu precies bekijken. Opdracht aan het verbeterteam is dan ook: maak een cirkelciagram van de ptoductietijd, met daarin zichtbaar gemaakt hoeveel % daarvan goede producten oplevert en hoeveel tijd we verspillen. Ga dan dieper kijken naar die verspilling: kijk bij de machine wat je ziet gebeuren in die 46% van de tijd anders dan gewoon lopende productie. En breng dat in beeld in een tweede cirkeldiagram, waarbij die 46% de hele cirkel is. We willen dus zicht krijgen op wat er gebeurt in de NIET productieve tijd.

In één of andere vorm zal men nu een dergelijk beeld krijgen:

OEE en niet-OEE

Klik op de grafiek voor een grotere afbeelding.

Het materiaal zijn hier de grote rollen staal waaruit de pers de delen stanst en vormt. Vooral het moment dat een rol op is en men een nieuwe rol plaatst blijkt kwetsbaar. Regelmatig is de juiste rol niet voorradig en als hij op voorraad is kost het plaatsen nog steeds veel tijd.

Productwissel kost een kwart van de capaciteit. Nader onderzoek in de “afkeur” en de “overige stilstand” leert dat daar problemen in zitten die eigenlijk met de productwissel samenhangen. Loopt het eenmaal, dan gaat alles daarna urenlang goed.

Hiermee heeft het verbeterteam voor zichzelf duidelijk waaraan ze moeten werken om de OEE te verbeteren. Een veel dieper inzicht dan de standaardberekening van OEE geeft:

% beschikbare tijd X % geproduceerde tijd X % goede kwaliteit.

Door de 5 elementen van deze grafiek gestructureerd aan te pakken heeft het team niet alleen de zondagdiensten weten te schrappen maar ook de zaterdagdiensten. Dat de OEE hiervoor boven de 72% moest komen wist al heel snel ongeveer iedereen in de fabriek. Eindelijk weer het hele weekend thuis kunnen zijn!

Isala klinieken Zwolle – KCL

De Isala klinieken in Zwolle zijn samen een goed voorbeeld van een fusieziekenhuis. De samenvoeging van de Weezenlanden met het Sofia Ziekenhuis had een paar jaar geleden tot gevolg dat de Klinisch Chemisch Laboratoria (KCL’s) van deze ziekenhuizen fuseerden tot één lab met twee hoofdvestigingen. En dat was geen gemakkelijke samenvoeging. Beide labs waren diep doordrongen van hun eigen kwaliteiten, die ze beide bij het ‘andere lab’ maar zeer gedeeltelijk terugvonden. Na enkele jaren op papier één lab geweest te zijn was het voor het overgrote deel van de medewerkers volkomen duidelijk dat ‘zoals ze dáár werken, dat kan toch niet!’. De verschillen in gevolgde procedures en werkwijze werden door de leiding steeds meer als hindernis gezien. Het tijdelijk overplaatsen van analisten naar ‘het andere lab’ was daardoor in de praktijk nauwelijks mogelijk. Ook op de werkvloer vond men dat ‘zij’ nu eindelijk eens gewoon net zoals ‘wij’ moesten gaan werken.

In de vorm van een verbeterweek is in die situatie, door een team dat een zorgvuldige balans tussen ‘wij’ en ‘zij’ vormde, aan twee belangrijke delen van het proces gewerkt: de bloedafname en de ‘bulkverwerking’ van de afgenomen monsters. De teams, die elk bestonden uit medewerkers van beide labs, hebben in kaart gebracht wat de sterke punten van de twee labs in hun deelproces was, en welke problemen daar opgelost moesten worden. Van ‘wij’ en ‘zij’ was binnen de teams al heel snel geen sprake meer. Wel van ‘jeetje, dat is handig, dat moeten wij ook hebben!’, maar ook van ‘ik had nooit gedacht dat patiënten bij ons zo lang moesten wachten’. Het team Bloedafname heeft zichzelf in beide labs bloed laten afnemen, om een zuivere vergelijking mogelijk te maken. De verbeterkansen bleken er voor het oprapen te liggen. Het management heeft er vervolgens voor gezorgd dat alle voorstellen waar de teams mee kwamen ook daadwerkelijk ingevoerd konden worden, zelfs een prijzige nieuwe buizenpost vanuit de Spoedeisende Hulp. Deze was niet gebudgetteert, maar door de uitstekende onderbouwing vanuit het team (relatief korte terugverdientijd) voor het management uiteindelijk toch een makkelijke beslissing.

Conclusie van de opdrachtgevers: wat in drie jaar niet gelukt was aan echte fusie, is in één verbeterweek tot stand gekomen. Een groep medewerkers die zich voor het eerst medewerker van het KCL van Isala voelde. En die er geen probleem mee had afwisselend in beide locaties te werken.

Ga altijd zelf kijken!

Bij het Zuid-Duitse BERU, een fabrikant van ongeveer alles wat onder de motorkap van een auto met de ontsteking te maken heeft, bleek tijdens een verbeterweek die we daar deden dat een relatief kleine machine de bottleneck in de betreffende waardestroom was. Deze machine voorzag de kern van een ontstoorde stekker van een paar ringetjes en veertjes. Let wel: deze bottleneck zorgde er al jaren voor dat op zaterdagen werd overgewerkt om de benodigde aantallen te kunnen produceren, dat lukte anders net niet. De oorzaak van het probleem was algemeen bekend: een trommel die de kernen in de juiste richting in de machine moest voeren was versleten, en die trommel was te duur om te vervangen. Zo werden er te weinig kernen ingevoerd en moest de machine steeds wachten. Hierdoor miste die machine zeker 20% van zijn capaciteit.

Even kijken bij wat er nu echt gebeurde in die machine, zo op de terugweg van de lunch, leerde ons dat er iets heel anders aan de hand was. Een voorziening die verkeerdom gerichte kernen met perslucht uit de toevoer blies bleek ook een deel van de goed gerichte kernen weg te blazen, waardoor er inderdaad te weinig kernen overbleven om doorlopend te kunnen monteren. Onze opdracht aan het verbeterteam was dan ook: ga nog maar eens precies kijken wat er gebeurt en maak een 5W (5 x Waarom) analyse van het probleem. En daarbij mag de laatste W niet zijn dat de firma geen geld wil uitgeven!

De volgende morgen kon het team vol trots melden dat het probleem de wereld uitgeholpen was. Het grootste probleem was nog geweest een ‘Elektriker’ te vinden die het probleem vervolgens in een paar minuten had opgelost.

Voortaan geen zaterdagdiensten meer. Zelden zal BERU in zo korte tijd zoveel geld bespaard hebben!

&Tips:

Ga altijd zelf kijken wat er aan de hand is. Stap 1 van iedere echte kwaliteitszorg is ‘go and see’.

Het helpt om te kijken met een gemengd samengestelde groep: de mensen die op die plek werken (de proces-experts) kijken er anders tegenaan dan de vak-experts. Een buitenstaander ziet soms meer – stel gerust ‘domme’ vragen.

Zorg ervoor dat je minstens een paar minuten kijkt wat er nu echt gebeurt. Een paar minuten – dat is afhankelijk van de cyclustijd: bij een langere cyclus zul je ook langer moeten kijken.

Maak van het probleem dat je bekijkt een 5W-analyse: vraag waarom er gebeurt wat je ziet gebeuren. Bij het eerste antwoord vraag je weer waarom dat dan zo is, en zo voort. Meestal ben je bij het 5e antwoord bij de bron van de ellende aangekomen, daarvoor waren het nog de symptomen. Het probleem is pas opgelost wanneer de bron effectief is aangepakt.

Laat de proces-experts zoveel mogelijk ruimte hun probleem zelf op te lossen – de rol van de leidinggevende is vooral handelingsruimte af te bakenen en gelegenheid te bieden, niet om problemen zelf op te lossen.